Vibrerende skerm mei hege skermeffisjinsje en stabile operaasje

Produktdetail

Ynlieding ta triljend skerm

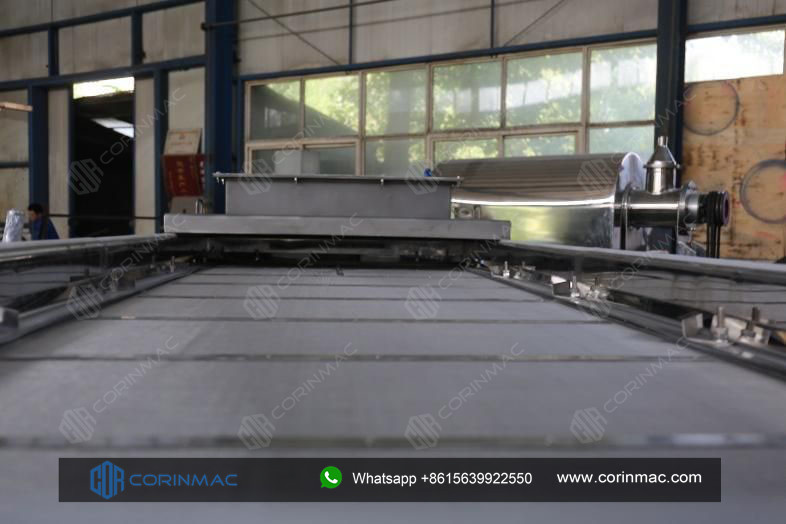

De droege sânsievingsmasine kin wurde ferdield yn trije typen: lineêr trillingstype, silindrysk type en swingtype. Sûnder spesjale easken binne wy yn dizze produksjeline foarsjoen fan in lineêre trillingstype sievingsmasine. De sievingsdoaze fan 'e sievingsmasine hat in folslein ôfsletten struktuer, wat it stof dat ûntstiet tidens it wurkproses effektyf ferminderet. De sydplaten fan 'e sievingsdoaze, krêftoerdrachtplaten en oare komponinten binne platen fan hege kwaliteit legearing stielen, mei hege reksterkte en lange libbensdoer. De opwinende krêft fan dizze masine wurdt levere troch in nij type spesjale trillingsmotor. De opwinende krêft kin oanpast wurde troch it eksintryske blok oan te passen. It oantal lagen fan it sievings kin ynsteld wurde op 1-3, en in stretchbal wurdt ynstalleare tusken de sievings fan elke laach om te foarkommen dat it sievings ferstopt en de sievingseffisjinsje te ferbetterjen. De lineêre trillingssievingsmasine hat de foardielen fan ienfâldige struktuer, enerzjybesparring en hege effisjinsje, lytse oerflakbedekking en lege ûnderhâldskosten. It is in ideale apparatuer foar droech sânsieving.

Wurkprinsipe

It materiaal komt de sievekast yn fia de ynfierpoarte, en wurdt oandreaun troch twa triljende motors om de spannende krêft te generearjen om it materiaal omheech te smiten. Tagelyk beweecht it yn in rjochte line foarút, en sjit in ferskaat oan materialen mei ferskillende dieltsjegrutte troch in mearlaachse sieve, en ûntslacht it út 'e respektive útlaat. De masine hat de skaaimerken fan ienfâldige struktuer, enerzjybesparring en hege effisjinsje, en in folslein sletten struktuer sûnder stofoerstreaming.

Nei it droegjen komt it ôfmakke sân (wetterynhâld is oer it generaal ûnder 0,5%) yn 'e triljende skerm, dy't yn ferskate dieltsjegruttes sieve wurde kin en neffens de easken út 'e respektive ûntladingspoarten ûntslein wurde kin. Gewoanlik is de grutte fan it skermgaas 0,63 mm, 1,2 mm en 2,0 mm, de spesifike gaasgrutte wurdt selektearre en bepaald neffens de werklike behoeften.

All-stiel skermframe, unike skermfersterkingtechnology, maklik om it skerm te ferfangen.

Befettet rubberen elastyske ballen, dy't de skermblokkade automatysk kinne ferwiderje.

Bedriuwsprofyl

CORINMAC-Gearwurking & Win-Win, dit is de oarsprong fan ús teamnamme.

Dit is ek ús wurkwize: troch teamwurk en gearwurking mei klanten, wearde kreëarje foar yndividuen en klanten, en dan de wearde fan ús bedriuw realisearje.

Sûnt de oprjochting yn 2006 is CORINMAC in pragmatysk en effisjint bedriuw. Wy binne ynsette foar it finen fan de bêste oplossingen foar ús klanten troch it leverjen fan apparatuer fan hege kwaliteit en produksjelinen fan hege kwaliteit om klanten te helpen groei en trochbraken te berikken, om't wy djip begripe dat it súkses fan 'e klant ús súkses is!

Klantbesites

Wolkom by CORINMAC. It profesjonele team fan CORINMAC biedt jo wiidweidige tsjinsten. It makket net út hokker lân jo komme, wy kinne jo de meast omtinkende stipe jaan. Wy hawwe wiidweidige ûnderfining yn droege mortelproduksjefabriken. Wy sille ús ûnderfining diele mei ús klanten en har helpe om har eigen bedriuw te begjinnen en jild te fertsjinjen. Wy tankje ús klanten foar har fertrouwen en stipe!

Klantfeedback

Us produkten hawwe in mear as 40 lannen in goede reputaasje en erkenning wûn, wêrûnder de Feriene Steaten, Ruslân, Kazachstan, Kirgyzje, Oezbekistan, Turkmenistan, Mongoalje, Fietnam, Maleizje, Saûdy-Araabje, de Feriene Arabyske Emiraten, Katar, Perû, Sily, Kenia, Libië, Guinee, Tuneezje, ensfh.

Ynstallaasje en yn gebrûk nommen

CORINMAC leveret ynstallaasje- en ynbedriuwstellingstsjinsten op lokaasje. Wy kinne profesjonele yngenieurs nei jo lokaasje stjoere neffens jo easken en personiel op lokaasje traine om de apparatuer te betsjinjen. Wy kinne ek fideo-ynstallaasjebegeliedingstsjinsten leverje.

Ynstallaasje stappen hantlieding

Tekening

Us produkten

Oanrikkemandearre produkten

Snelle palletisearjende snelheid en stabile hege posysje ...

Kapasiteit:500 ~ 1200 tassen per oere

Eigenskippen en foardielen:

- 1. Snelle palletisearjende snelheid, oant 1200 tassen/oere

- 2. It palletisearjende proses is folslein automatysk

- 3. Willekeurich palletisearjen kin realisearre wurde, wat geskikt is foar de skaaimerken fan in protte tastypen en ferskate kodearringstypen

- 4. Leech enerzjyferbrûk, moaie stapelfoarm, besparring fan bedriuwskosten

CRM-searje Ultrafine slypmûne

Oanfraach:ferwurking fan kalsiumkarbonaatferplettering, ferwurking fan gipspoeier, ûntsulfurisaasje fan krêftsintrales, pulverisearjen fan net-metalen erts, tarieding fan stienkoalpoeier, ensfh.

Materialen:kalkstien, kalsyt, kalsiumkarbonaat, baryt, talk, gips, diabaas, kwartsyt, bentonyt, ensfh.

- Kapasiteit: 0.4-10t/oere

- Finens fan it ôfmakke produkt: 150-3000 mesh (100-5μm)

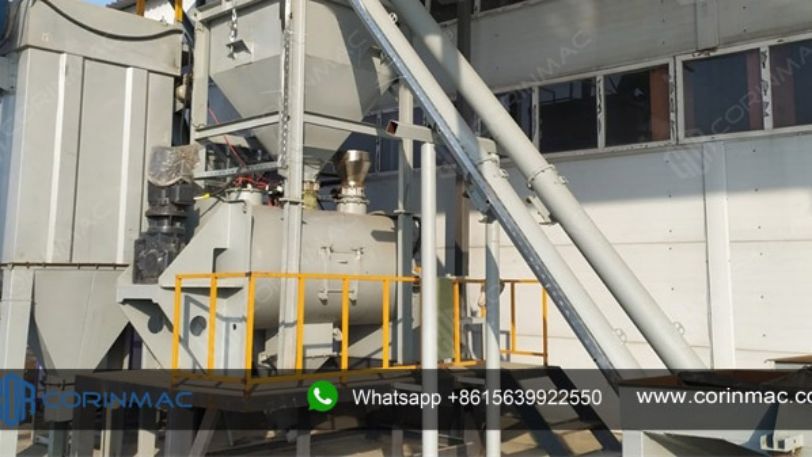

Fertikale produksjeline foar droege mortier CRL-2

Kapasiteit:5-10TPH; 10-15TPH; 15-20TPH

sjoch mear

Effisjint en net-fersmoargjend Raymond Mill

In drukapparaat mei in hege drukfear kin de slypdruk fan 'e rol ferbetterje, wêrtroch't de effisjinsje mei 10% -20% ferbettere wurdt. En de ôfslutingsprestaasjes en it stofferwideringseffekt binne frij goed.

Kapasiteit:0,5-3 TPH; 2,1-5,6 TPH; 2,5-9,5 TPH; 6-13 TPH; 13-22 TPH.

Applikaasjes:Sement, stienkoal, ûntswaveling fan enerzjysintrales, metallurgy, gemyske yndustry, net-metallysk mineraal, boumateriaal, keramyk.

sjoch mear

Duorsume en soepel rinnende riemfeeder

Eigenskippen:

De riemfeeder is foarsjoen fan in motor mei fariabele frekwinsjesnelheid, en de feedsnelheid kin willekeurich oanpast wurde om it bêste droecheffekt te berikken of oare easken te foldwaan.

It oannimt roktransportband om materiaallekkage te foarkommen.

sjoch mear

Skroeftransporteur mei unike sealingtechnology

Eigenskippen:

1. It eksterne lager wurdt oannaam om te foarkommen dat stof ynkomt en de libbensdoer te ferlingjen.

2. Hege kwaliteit reduksje, stabyl en betrouber.

sjoch mear